1月28日,广汽埃安宣布,锐湃智能生态电驱工厂即将投产,夸克电驱在电机功率密度(12kW/kg)和转速(22000rpm)上都实现了新突破,均为量产No.1。

第一个No.1:转速

目前已量产的电驱动,转速在2万转及以上的电机来自以下Tier:

汇川联合动力,峰值转速2万转,电机为扁线油冷,峰值功率202kW,配套车型是合创V09。

弗迪动力,峰值转速2.05万转,电机同样扁线油冷,峰值功率220kW,配套于仰望U8。

锐湃动力,峰值转速2万转,扁线油冷,峰值功率260kW,配套车型是昊铂SSR。

威睿电动,峰值转速2.06万转,扁线油冷,峰值功率310kW,配套车型是极氪001。

而在去年宣告的新车或者新一代电驱系统中,智界S7,华为和奇瑞合作打造的首款纯电轿车,采用华为全新DriveONE 800V碳化硅高压动力平台,最高转速据称可达22,000rpm,0-100km/h加速仅需3.3s。华为称,这是行业内首发量产最高转速的电机。

另外,在去年6月份,红旗全新一代高性能M220模块化电驱动系统最高系统效率突破95%、电机最高转速突破22,000r/min,首发车型将为红旗E001。一汽研发总院彼时表示,通过定向精准冷却和超高速低负载率控制实现22,000r/min超高转速公告首发。

如此来看,马上在1月30日下线的夸克电驱确为量产最高转速。

高速电机,作为电驱动系统技术发展趋势“三高一低”之一,目的或是在保持电机体积重量不变的情况下提高功率,从而提升动力性能,打造更高极速和更快加速度的高性能车;或者在功率不变的情况下,做小扭矩,减小尺寸和重量,从而做高功率密度,将成本降下来。

但是,高速电机面对的挑战之一就是转子强度问题。夸克电驱的解决方案是,碳纤维高速电机技术。

第二个No.1:功率密度

高转速,引出高功率密度。

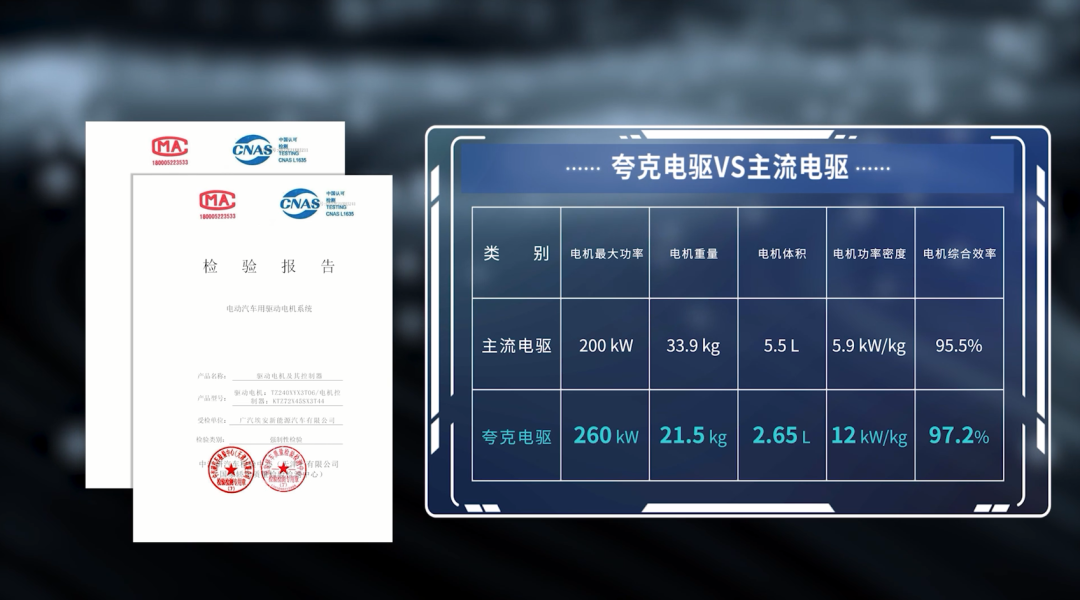

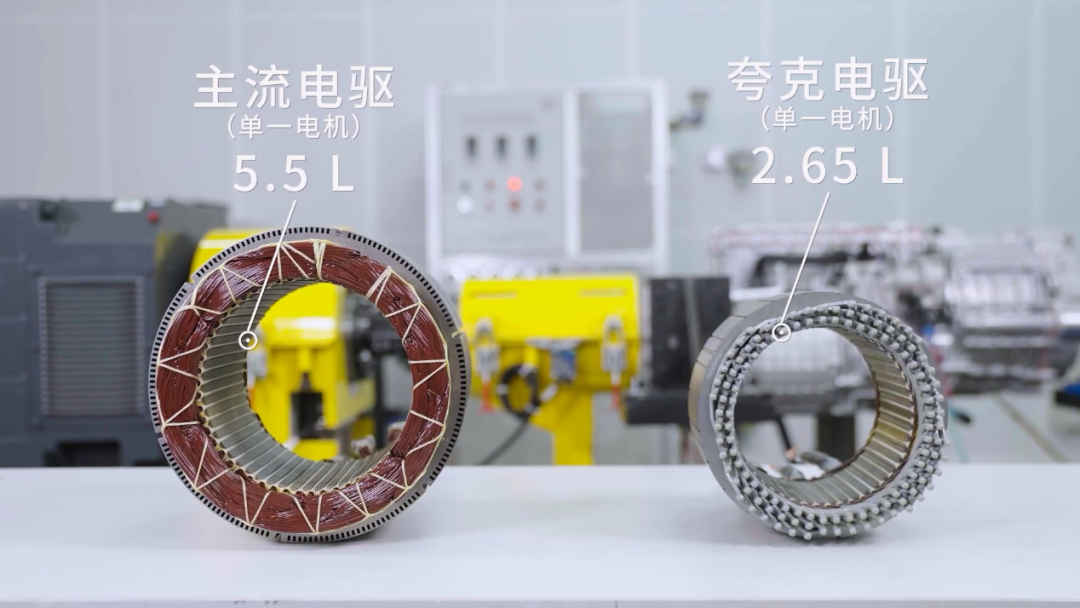

广汽埃安在去年3月称,夸克电驱,在最大功率260kW的情况下,电机重量仅为21.5kg,体积2.65L,功率密度高达12kW/kg。而常见的电机通常为6kW/kg。该电驱实属体积又小,重量又轻,功率密度又高。

需要注意的是,这里的功率密度指的是单一电机的功率密度,并非整个电驱系统的。

埃安认为,功率密度是衡量电机先进性的最重要指标。

那么夸克电驱是怎么“既要又要还要”的呢?

除了前面提到的高转速,我们还看到,夸克电驱采用了新铁芯材料、新型扁线绕组技术。

新铁芯材料——一种“纳米晶-非晶” 合金材料,铁损系数远低于铁基硅钢等电工钢。应用该材料制作的电机铁芯,降低电机50%铁芯损耗,从而有效降低电机能量损耗,电机工况效率提升至97.5%,电机最高效率达到98.5%。

这是从降低损耗出发,下足功夫,保证电机高功率输出。

新型绕组技术——X-PIN扁线绕组,该绕组技术诞生的初衷便是在保证高槽满率的前提下,降低I-Pin或U-pin的端部直线段高度,进而降低电机整体长度尺寸,节省铜线用量,提升电机效率的同时实现小型化。

埃安称,X-PIN扁线定子技术和碳纤维高速转子技术,帮助夸克电驱在缩小25%体积的情况下,电驱功率提升30%以上。

这是从挖掘电机有效体积内的功率出发,实现同体积下更高的功率输出。

还有一点,升电压,提升功率。

800V架构,可帮助降低电机铜损耗,同体积下功率越大。夸克电驱最高满功率电压为900V,并且自主封装设计900V碳化硅控制器,解决高电压为电控带来的难题。

广汽电驱:自研自产、合资合作生产、外购“三路并举”

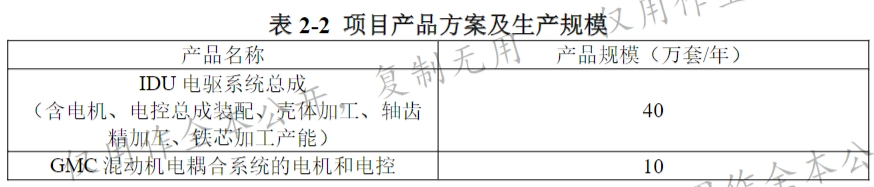

锐湃动力科技有限公司由广汽埃安控股,重点围绕IDU电驱系统进行自主研发及产业化,同时生产GMC混动机电耦合系统的电机和电控,实现自主电驱研发、试制,试验和量产一体化,以保障电驱供应链的稳定,降低核心零部件的采购成本,助力广汽埃安全面进入电驱自研自产的新阶段。

广汽埃安官网曾公开了一份环评报告,其中指出广汽自主电驱产业化建设项目,位于广东省广州市番禺区智联新能源产业园,总投资21.6亿元,占地面积为10.4万平方米,计划10个月建设完成。项目拟年产 40 万套IDU 电驱系统总成(含电机、电控总成装配、壳体加工、轴齿精加工、铁芯加工产能),及年产 10 万套 GMC 混动机电耦合系统的电机和电控。

在报告中,埃安在对项目背景进行说明:

当前,纯电车及混动汽车市场发展迅速。电驱动系统作为新能源汽车的动力源,是不可或缺的核心零部件。作为新能源汽车的“心脏”,电驱动系统发挥了燃油汽车中“发动机+ECU电控单元+变速箱”的作用,直接影响新能源汽车整车使用的动力性、经济性、舒适性和安全性等核心表现。

而且,无论采用何种电动化技术路径或何种电池类型,新能源汽车都需要电驱动系统实现动力输出与控制。因此,实现IDU电驱系统总成及其核心部件、GMC混动机电耦合系统关键核心部件的自研自制,掌握核心技术、持续保持整车产品技术先进性,对企业的可持续发展影响深远。

目前,只有比亚迪、长城、吉利、上汽等主流主机厂已开展电机电控自主化,反映差异度的高功率和高性能电机,车企还是要自己自建。

项目的建设将帮助广汽集团掌控电驱核心技术、实现部分电驱自产。今后在电驱领域,广汽集团将自研自产、合资合作生产、外购“三路并举”,以保障供应链的稳定,降低核心零部件的采购成本,助力集团新能源汽车业务做优做强,进一步提升盈利能力。

沪公网安备31010702008139

沪公网安备31010702008139